Що таке кування?

Кування — це процес формування металу (або інших матеріалів) шляхом нагрівання його до високої температури, а потім куванням або пресуванням у потрібну форму. Процес кування зазвичай використовується для створення міцних і довговічних предметів, таких як інструменти, зброя та деталі машин. Метал нагрівають, доки він не стане м’яким і ковким, а потім його поміщають на ковадло та формують за допомогою молота або преса.

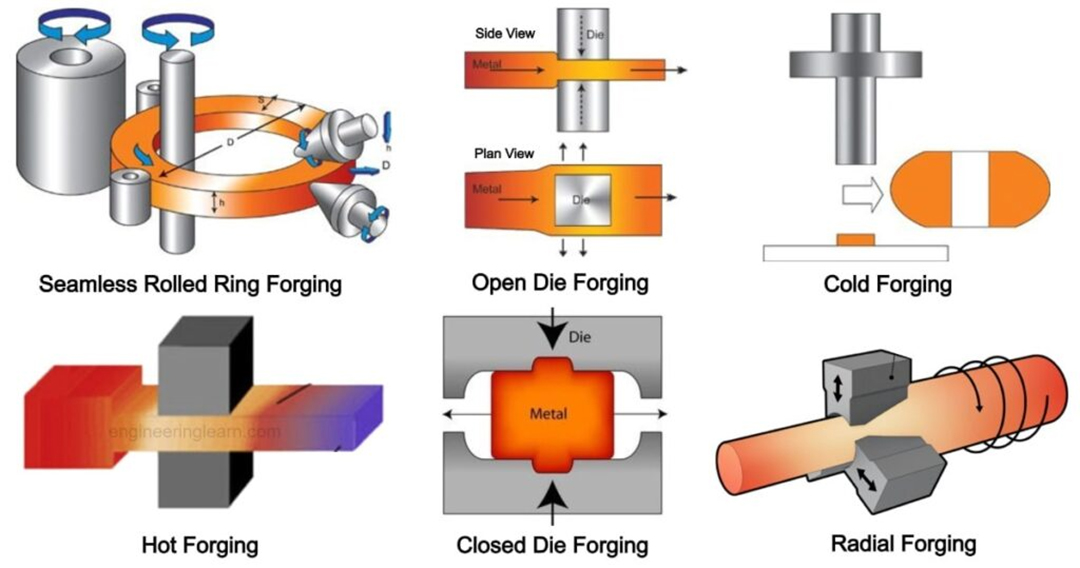

Види кування

Кування – це процес обробки металу тиском, під час якого металевий матеріал нагрівають до пластичного стану та прикладають силу для надання йому потрібної форми. Відповідно до різних методів класифікації, кування можна розділити на різні типи, нижче наведено деякі поширені методи класифікації:

- За станом металу під час процесу кування, кування можна розділити на такі види:

Холодне кування: Холодне кування – це техніка обробки металу, яка передбачає обробку пруткової заготовки та її видавлювання у відкриту матрицю. Цей метод виконується за кімнатної температури або нижче температури перекристалізації металу, щоб надати металу бажаної форми.

Гаряче кування: нагрівання металевих матеріалів до певної температури для надання їм більшої пластичності, а потім виконання ковки, екструзії та іншої обробки.

Тепле кування: між холодним та гарячим куванням металевий матеріал нагрівають до нижчої температури, щоб полегшити його пластифікацію, а потім виконуються кування, екструдування та інші процеси.

- Залежно від різних процесів кування, кування можна розділити на такі типи:

Вільне кування: також відоме як вільне кування молотом, це метод кування та екструдування металу шляхом вільного падіння головки молота на кувальному верстаті.

Кування у штампі: метод формування металевого матеріалу шляхом його втискання у штамп за допомогою спеціального металевого штампа.

Точне кування: метод кування для виготовлення деталей з високою точністю та високими вимогами до якості.

Формування пластику: включаючи прокатку, розтягування, штампування, глибоке витягування та інші методи формування, воно також вважається методом кування.

- Залежно від різних матеріалів кування, кування можна розділити на такі типи:

Кування латуні: стосується різних процесів кування латуні та її сплавів.

Кування алюмінієвих сплавів: стосується різних процесів кування алюмінію та його сплавів.

Кування титанових сплавів: стосується різних процесів кування титану та його сплавів.

Кування нержавіючої сталі: стосується різних процесів кування нержавіючої сталі та її сплавів.

- Залежно від різних форм кування, кування можна розділити на такі типи:

Плоске кування: пресування металевих матеріалів у плоску форму відповідно до певної товщини та ширини.

Конусне кування: пресування металевого матеріалу в конічну форму.

Гнучка кування: формування металевого матеріалу в потрібну форму шляхом згинання.

Кування кілець: кування металевого матеріалу у форму кільця.

- Залежно від тиску кування, кування можна розділити на такі типи:

Штампування: обробка металу під низьким тиском, зазвичай підходить для виробництва тонших металевих деталей.

Кування під середнім тиском: вимагає більшого тиску, ніж штампування, і зазвичай підходить для виготовлення деталей середньої товщини.

Кування під високим тиском: Кування вимагає великого тиску і зазвичай підходить для виготовлення товстіших деталей.

- Залежно від різних застосувань кування, кування можна розділити на такі типи:

Кування автозапчастин: Виготовлення різних деталей, які потрібно використовувати в автомобілях, таких як деталі двигуна, деталі шасі тощо.

Аерокосмічне кування: деталі, необхідні для виробництва літаків, ракет та інших аерокосмічних пристроїв.

Енергетичне кування: Виготовлення деталей, необхідних для різного енергетичного обладнання, такого як котли, газові турбіни тощо.

Механічне кування: Виготовлення деталей, які потрібно використовувати в різному механічному обладнанні, таких як підшипники, шестерні, шатуни тощо.

1. Покращена міцність та довговічність:Кування може покращити механічні властивості металу, зробивши його міцнішим та довговічнішим.

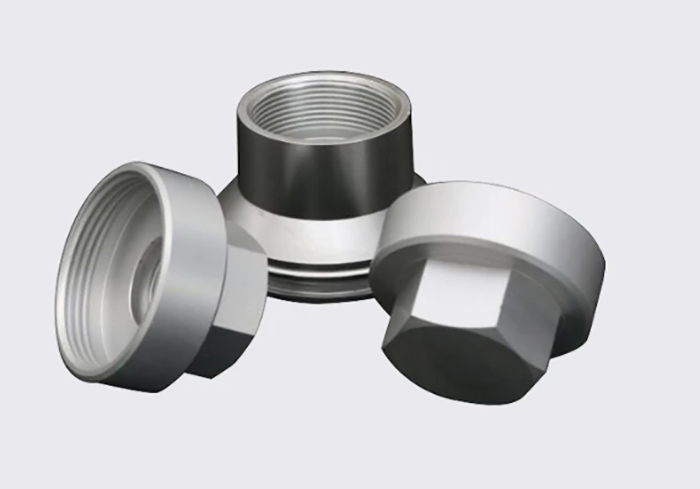

2. Точне формування:Кування дозволяє надати металу точну форму, що важливо при виготовленні деталей певних форм і розмірів.

3. Покращені властивості матеріалу:Процес кування може покращити властивості металу, такі як стійкість до корозії та зносостійкість, що робить його більш придатним для вимогливих застосувань.

4. Зменшення кількості відходів:Порівняно з іншими процесами металообробки, кування утворює менше відходів і дозволяє краще використовувати матеріал, що може допомогти знизити витрати.

5. Покращена обробка поверхні:Кування може призвести до гладкої поверхні, що важливо для деталей, які повинні з'єднуватися або ковзати одна по одній.

6. Підвищення ефективності виробництва:Завдяки розвитку технології кування, процес став швидшим та ефективнішим, що дозволило збільшити обсяг виробництва.