Що таке кування?

Кування стосується процесу формування металу (або інших матеріалів), нагріваючи його до високої температури, а потім забиваючи або притискаючи його до потрібної форми. Процес кування, як правило, використовується для створення міцних і довговічних предметів, таких як інструменти, зброя та деталі машини. Метал нагрівається до тих пір, поки він не стане м'яким і податливим, а потім його поміщають на ковадло і формують за допомогою молотка або пресу.

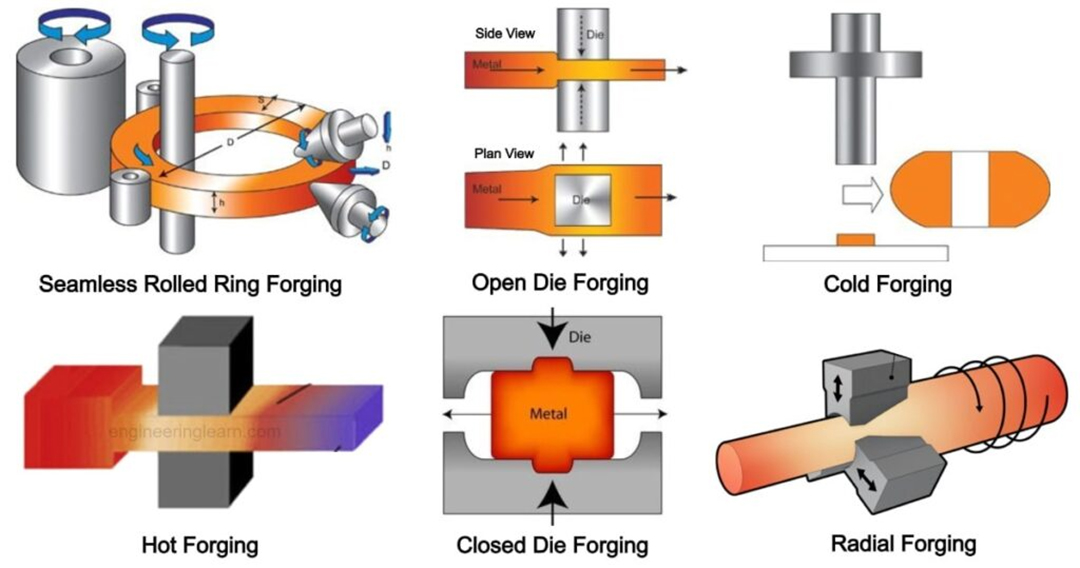

Типи кування

Кування - це процес утворення металу, в якому металевий матеріал нагрівається до пластикового стану, а силу наноситься, щоб деформувати його у потрібну форму. Відповідно до різних методів класифікації, кування можна розділити на різні типи, наступні є деякі загальні методи класифікації:

- Відповідно до стану металу під час процесу кування, кування можна розділити на такі типи:

Холодна кування: Холодна кування - це методика роботи з металу для обробки запасів та видавлення його у відкриту штамп. Цей метод виникає температура атамбіту або нижче температури перекристалізації металу, щоб утворити метал у потрібну форму.

Гаряча кування: нагрівання металевих матеріалів до певної температури, щоб зробити їх більш пластиком, а потім виконувати молот, екструзію та іншу обробку.

Тепле кування: між холодною куванням і гарячим куванням металевий матеріал нагрівається до нижчої температури, щоб полегшити його пластифікованим, а потім забивають, екструдовані та інші процеси виконуються.

- Відповідно до різних процесів кування, кування можна розділити на такі типи:

Вільне кування: також відомий як вільне кування молотка, - це метод забивання та екструдування металу через вільне падіння голови молота на куванням.

Напруга: метод утворення металевого матеріалу, натиснувши його в штамп, використовуючи певну металеву штамп.

Точність кування: метод кування для виробництва деталей з високою точністю та високоякісними вимогами.

Пластикова формування: включаючи прокат, розтягування, штампування, глибоке креслення та інші методи формування, це також розглядається як метод кування.

- Згідно з різними куваннями матеріалів, кування можна розділити на такі типи:

Латунна кування: відноситься до різних процесів кування на латуні та його сплавах.

Алюмінієва кування: відноситься до різних процесів кування для алюмінію та його сплавів.

Титановий сплав: Посилається на різні процеси кування для титану та його сплавів.

Кування з нержавіючої сталі: відноситься до різних процесів кування для нержавіючої сталі та її сплавів.

- Згідно з різними формами кування, кування можна розділити на такі типи:

Плоска кування: притиснення металевих матеріалів у плоску форму відповідно до певної товщини та ширини.

Конус -кування: притиснення металевого матеріалу в конічну форму.

Згинання кування: утворення металевого матеріалу в потрібну форму шляхом згинання.

Кільцева кування: підробка металевого матеріалу у форму кільця.

- Згідно з різним тиском кування, кування можна розділити на такі типи:

Штампування: Робота металу під низьким тиском, як правило, підходить для виробництва тонших металевих деталей.

Кування середнього тиску: вимагає більшого тиску, ніж штампування, і зазвичай підходить для отримання частин середньої товщини.

Кування високого тиску: кування вимагає великого тиску і, як правило, підходить для отримання більш товстих деталей.

- Згідно з різними програмами з кування, кування можна розділити на такі типи:

АВТОМОБІЛЬНА КОРОБКА: Виробляйте різні деталі, які потрібно використовувати в автомобілях, таких як деталі двигуна, деталі шасі тощо.

Аерокосмічна кування: деталі, необхідні для виготовлення літаків, ракет та інших аерокосмічних пристроїв.

Енергетична кування: виготовлення деталей, необхідних для різних енергетичних обладнання, таких як котли, газові турбіни тощо.

Механічна кування: виготовлення деталей, які потрібно використовувати в різних механічних обладнаннях, таких як підшипники, передачі, з'єднувальні стрижні тощо.

1. Поліпшена міцність та довговічність:Кування може покращити механічні властивості металу, що робить його сильнішим та довговічним.

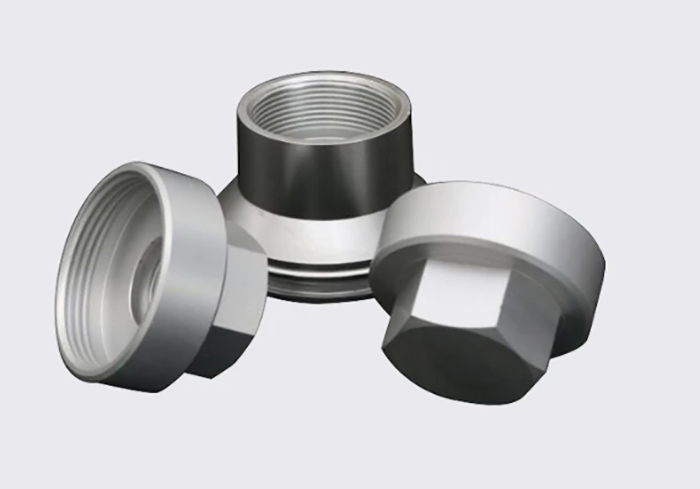

2. Точне формування:Формування дозволяє точно формувати метал, що важливо у виробництві деталей із специфічними формами та розмірами.

3. Посилені властивості матеріалу:Процес кування може покращити властивості матеріалу металу, такі як резистентність до корозії та стійкість до зносу, що робить його більш придатним для вимогливих застосувань.

4. Зменшені відходи:Порівняно з іншими процесами металообробки, кування генерує менше відходів і дозволяє краще використовувати матеріали, що може допомогти зменшити витрати.

5. Покращена обробка поверхні:Кування може призвести до гладкої обробки поверхні, що важливо для деталей, які повинні поєднуватися разом або ковзати один до одного.

6. Підвищена ефективність виробництва:Завдяки прогресу технології кування, процес став швидшим та ефективнішим, що забезпечує збільшення виробництва.