1. Лазерне маркування

Лазерне маркування – це поширений метод постійного маркування компонентів обробки на верстатах з ЧПК з високою точністю та достовірністю. Процес передбачає використання лазера для травлення постійної мітки на поверхні деталі.

Процес лазерного маркування починається з проектування мітки, яка буде розміщена на деталі, за допомогою програмного забезпечення CAD. Потім верстат з ЧПК використовує цю креслення, щоб спрямувати лазерний промінь у точне місце на деталі. Лазерний промінь нагріває поверхню деталі, викликаючи реакцію, яка призводить до утворення постійної мітки.

Лазерне маркування – це безконтактний процес, тобто немає фізичного контакту між лазером та деталлю. Це робить його придатним для маркування делікатних або крихких деталей без їх пошкодження. Крім того, лазерне маркування є дуже настроюваним, що дозволяє використовувати широкий спектр шрифтів, розмірів та дизайнів для маркування.

Переваги лазерного маркування при обробці деталей на верстатах з ЧПК включають високу точність і правильність, постійне маркування та безконтактний процес, який мінімізує пошкодження делікатних деталей. Його широко використовують в автомобільній, аерокосмічній, медичній та електронній промисловості для маркування деталей серійними номерами, логотипами, штрих-кодами та іншими ідентифікаційними позначками.

Загалом, лазерне маркування є високоефективним та дієвим методом маркування деталей, що оброблюються на верстатах з ЧПК, з точністю, точністю та довговічністю.

2. Гравіювання на ЧПУ

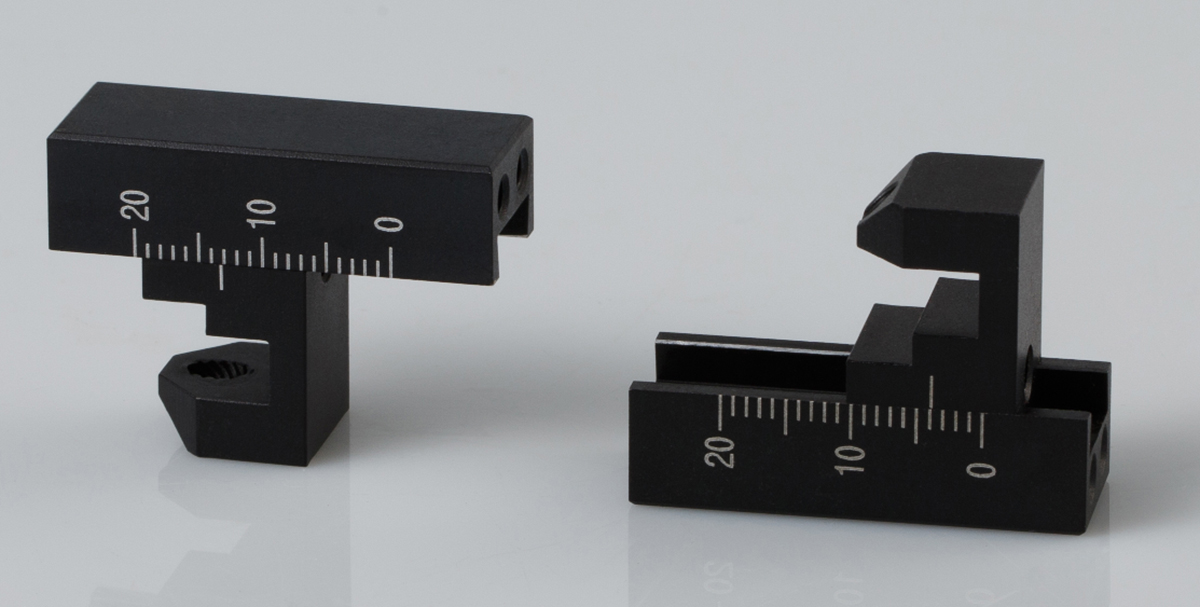

Гравіювання – це поширений процес, який використовується на верстатах з ЧПК для створення постійних, високоточних міток на поверхні деталей. Процес включає використання інструменту, зазвичай обертового твердосплавного свердла або алмазного інструменту, для видалення матеріалу з поверхні деталі та створення бажаного гравіювання.

Гравіювання можна використовувати для створення різноманітних позначок на деталях, включаючи текст, логотипи, серійні номери та декоративні візерунки. Процес можна виконувати на широкому спектрі матеріалів, включаючи метали, пластмаси, кераміку та композити.

Процес гравірування починається з проектування потрібної позначки за допомогою програмного забезпечення CAD. Потім верстат з ЧПК програмується для спрямування інструменту в точне місце на деталі, де потрібно створити позначку. Потім інструмент опускається на поверхню деталі та обертається з високою швидкістю, одночасно видаляючи матеріал для створення позначки.

Гравіювання може виконуватися за допомогою різних технік, включаючи лінійне гравіювання, точкове гравіювання та 3D-гравіювання. Лінійне гравіювання передбачає створення безперервної лінії на поверхні деталі, тоді як точкове гравіювання передбачає створення серії близько розташованих точок для формування потрібної позначки. 3D-гравіювання передбачає використання інструменту для видалення матеріалу на різній глибині для створення тривимірного рельєфу на поверхні деталі.

Переваги гравірування при обробці деталей на верстатах з ЧПК включають високу точність і правильність, постійне маркування та можливість створювати широкий спектр позначок на різноманітних матеріалах. Гравіювання зазвичай використовується в автомобільній, аерокосмічній, медичній та електронній промисловості для створення постійних позначок на деталях з метою ідентифікації та відстеження.

Загалом, гравірування – це ефективний та точний процес, який може створювати високоякісні позначки на деталях, що обробляються на верстатах з ЧПК.

3. Маркування електроерозійним різанням

Маркування електроерозійним способом (EDM) – це процес, який використовується для створення постійних міток на деталях, оброблених на верстатах з ЧПК. Процес передбачає використання електроерозійного верстата для створення контрольованого іскрового розряду між електродом і поверхнею компонента, який видаляє матеріал і створює бажану мітку.

Процес маркування електроерозійною обробкою є високоточним і може створювати дуже тонкі, детальні позначки на поверхні компонентів. Його можна використовувати на широкому спектрі матеріалів, включаючи метали, такі як сталь, нержавіюча сталь та алюміній, а також інші матеріали, такі як кераміка та графіт.

Процес електроерозійного маркування починається з проектування потрібної позначки за допомогою програмного забезпечення CAD. Потім електроерозійний верстат програмується для спрямування електрода в точне місце на компоненті, де має бути створена позначка. Потім електрод опускається на поверхню компонента, і між електродом і компонентом створюється електричний розряд, який видаляє матеріал і створює позначку.

Маркування електроерозійним методом має кілька переваг у обробці на верстатах з ЧПК, включаючи здатність створювати високоточні та детальні позначки, здатність маркувати тверді або важкооброблювані матеріали, а також здатність створювати позначки на криволінійних або нерівних поверхнях. Крім того, процес не передбачає фізичного контакту з компонентом, що мінімізує ризик пошкодження.

Маркування електроерозійним методом (EDM) зазвичай використовується в аерокосмічній, автомобільній та медичній промисловості для маркування компонентів ідентифікаційними номерами, серійними номерами та іншою інформацією. Загалом, EDM-маркування є ефективним та точним методом створення постійних позначок на деталях, оброблених на верстатах з ЧПК.