Який спеціальний матеріал буде використовуватися в деталях з ЧПК-обробкою нафти та газу?

Деталі, оброблені на верстатах з ЧПК, що використовуються в нафтогазовій промисловості, потребують спеціальних матеріалів, які можуть витримувати високий тиск, високу температуру та агресивне середовище. Ось деякі спеціальні матеріали, які зазвичай використовуються в деталях, оброблених на верстатах з ЧПК, у нафтогазовій промисловості, а також їхні коди матеріалів:

Вибираючи матеріал для деталей, оброблених на верстатах з ЧПК для нафтогазової промисловості, важливо враховувати конкретні вимоги до застосування, такі як тиск, температура та стійкість до корозії. Матеріал необхідно ретельно вибирати, щоб гарантувати, що деталь витримуватиме очікувані навантаження та умови навколишнього середовища, а також забезпечуватиме надійну роботу протягом передбачуваного терміну служби.

| Масло Звичайний матеріал | Код матеріалу оливи |

| Нікелевий сплав | ВІК 925, ІНКОНЕЛЬ 718 (120, 125, 150, 160 KSI), НІТРОН 50HS, МОНЕЛЬ K500 |

| Нержавіюча сталь | 9CR, 13CR, СУПЕР 13CR, 410SSTANN, 15-5PH H1025, 17-4PH (H900/H1025/H1075/H1150) |

| Немагнітна нержавіюча сталь | 15-15LC, P530, Даталлой 2 |

| Легована сталь | S-7,8620,SAE 5210,4140,4145H MOD,4330V,4340 |

| Мідний сплав | AMPC 45, МІЦНИЙ МЕТАЛ, ЛАТУНЬ C36000, ЛАТУНЬ C26000, BeCu C17200, C17300 |

| Титановий сплав | CP ТИТАН GR.4,Ti-6AI-4V, |

| Сплави на основі кобальту | СТЕЛІТ 6, МП35Н |

Який спеціальний матеріал буде використовуватися в деталях з ЧПК-обробкою нафти та газу?

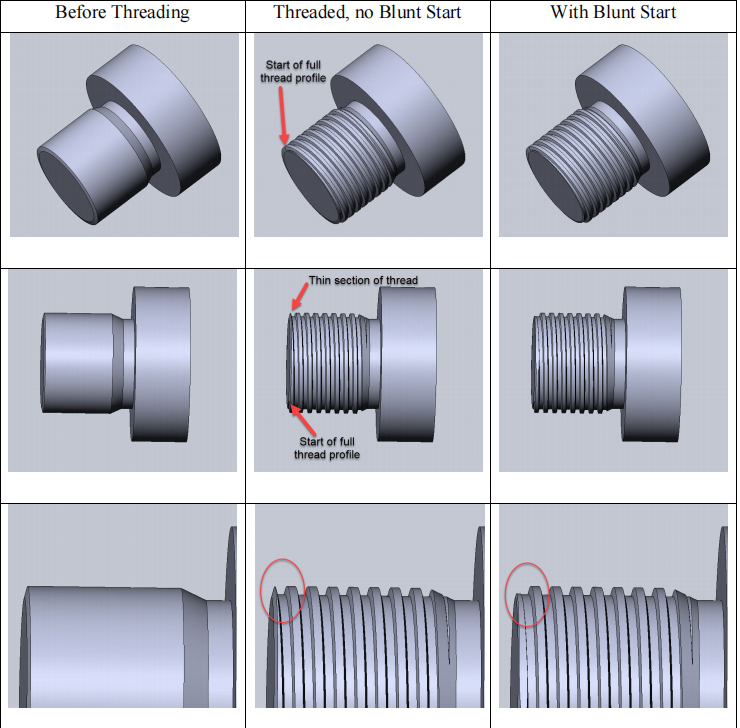

Спеціальна різьба, що використовується в деталях, оброблених на верстатах з ЧПК для нафтогазової промисловості, повинна бути розроблена з урахуванням конкретних вимог застосування, таких як високий тиск, висока температура та суворі умови навколишнього середовища. Найпоширеніші види різьби, що використовуються в нафтогазовій промисловості, включають:

Регенерувати відповідь

Вибираючи різьбу для деталей, оброблених на верстатах з ЧПК для нафтогазової промисловості, важливо враховувати конкретні вимоги до застосування та вибрати різьбу, яка може витримувати очікувані навантаження та умови навколишнього середовища. Також важливо переконатися, що різьба виготовлена відповідно до відповідних стандартів та специфікацій, щоб забезпечити сумісність з іншими компонентами системи.

Ось спеціальна тема для довідки:

| Тип масляної різьби | Спеціальна обробка поверхні олією |

| Тема РК ООН | Вакуумне електронно-променеве зварювання |

| Тема UNRF | Полум'яне напилення (HOVF) карбіду нікелю та вольфраму |

| Тема TC | Міднення |

| Потік API | HVAF (високошвидкісне повітряно-паливо) |

| Спіральна нитка | HVOF (високошвидкісний киснево-паливний реактор) |

| Квадратна різьба |

|

| Опорна різьба |

|

| Спеціальна опорна різьба |

|

| Різьба OTIS SLB |

|

| Різьба NPT |

|

| Rp(PS)Триколот |

|

| RC(PT)Нитка |

Який вид спеціальної обробки поверхні буде використовуватися в деталях з ЧПУ, що обробляються нафтою та газом?

Обробка поверхні деталей, оброблених на верстатах з ЧПК, є важливим аспектом забезпечення їхньої функціональності, довговічності та довговічності в суворих умовах нафтогазової промисловості. У цій галузі зазвичай використовується кілька видів обробки поверхні, зокрема:

Важливо вибрати відповідну обробку поверхні, виходячи з конкретного застосування та умов експлуатації деталей, оброблених на верстатах з ЧПК, у нафтогазовій промисловості. Це гарантуватиме, що деталі зможуть витримувати суворі умови та ефективно та результативно виконувати свою функцію.

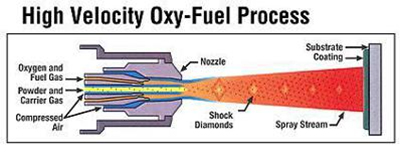

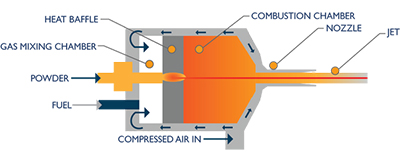

HVAF (високошвидкісне повітряне паливо) та HVOF (високошвидкісне кисневе паливо)

HVAF (високошвидкісне повітряне паливо) та HVOF (високошвидкісне кисневе паливо) – це дві передові технології нанесення покриттів на поверхню, які широко використовуються в нафтогазовій промисловості. Ці методи включають нагрівання порошкоподібного матеріалу та його прискорення до високих швидкостей перед нанесенням на поверхню оброблюваної деталі. Висока швидкість частинок порошку призводить до утворення щільного та міцно прилягаючого покриття, яке забезпечує чудову стійкість до зносу, ерозії та корозії.

HVOF

HVAF

Покриття HVAF та HVOF можна використовувати для покращення продуктивності та терміну служби деталей, оброблених на верстатах з ЧПК, у нафтогазовій промисловості. Деякі переваги покриттів HVAF та HVOF включають:

1.Корозійна стійкість: Покриття HVAF та HVOF можуть забезпечити чудову корозійну стійкість оброблюваних деталей, що використовуються в суворих умовах нафтогазової промисловості. Ці покриття можуть захистити поверхню деталей від впливу агресивних хімічних речовин, високих температур та високого тиску.

2.Зносостійкість: Покриття HVAF та HVOF можуть забезпечити чудову зносостійкість оброблюваних деталей, що використовуються в нафтогазовій промисловості. Ці покриття можуть захистити поверхню деталей від зносу внаслідок стирання, ударів та ерозії.

3.Покращена змащувальна здатність: Покриття HVAF та HVOF можуть покращити змащувальну здатність оброблюваних деталей, що використовуються в нафтогазовій промисловості. Ці покриття можуть зменшити тертя між рухомими деталями, що може призвести до підвищення ефективності та зменшення зносу.

4.Термостійкість: Покриття HVAF та HVOF можуть забезпечити чудову термостійкість оброблюваних деталей, що використовуються в нафтогазовій промисловості. Ці покриття можуть захистити деталі від теплового удару та термоциклування, які можуть призвести до розтріскування та руйнування.

5.Підсумовуючи, покриття HVAF та HVOF – це передові технології нанесення поверхневих покриттів, які можуть забезпечити чудовий захист деталей, оброблених на верстатах з ЧПК, що використовуються в нафтогазовій промисловості. Ці покриття можуть покращити продуктивність, довговічність та термін служби деталей, що призводить до підвищення ефективності та зниження витрат на обслуговування.